제품 설명

단층 웨이브 스프링 와셔 웨이브 디스크 와셔 스테인리스 스틸/17-7PH (SUS631)

설명:

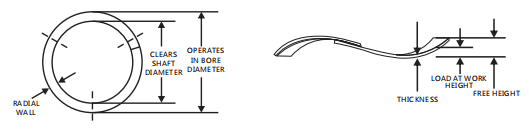

웨이브 스프링이라고도 하는 웨이브 와셔는 스프링의 힘을 보정하거나 하중을 받을 때 충격을 흡수하도록 설계된 물결 모양의 금속 와셔입니다. 이러한 기본 기능을 가장 잘 수행하기 위해 많은 디자인 변형이 발전해 왔습니다. 웨이브 와셔라고도 하는 웨이브 스프링 와셔는 일반적으로 여러 개의 곡선형 로브가 있습니다. 웨이브 와셔는 하중이 정적이고 작업 범위가 작으며 축 방향 공간의 양이 제한되어 있을 때 하중을 확보하는 데 효율적인 와셔입니다.

웨이브 워셔에는 어떤 종류가 있나요?

웨이브 스프링 와셔는 두 표면 사이에 예압을 제공하는 하중 지지 장치입니다. 다른 일반적인 유형으로는 플랫 와셔, C 와셔, D형 와셔, 카운터싱크 또는 피니싱 와셔, 펜더 와셔, SAE 와셔, 토크 와셔, 숄더 와셔 등이 있습니다.

한 바퀴 간격이 필요한 경우 웨이브 스프링 와셔, 올바른 것을 선택하는 것이 중요합니다. 다양한 유형의 와셔를 사용할 수 있으므로 어떤 것이 귀하의 필요에 맞는지 알기 어려울 수 있습니다. 이 블로그 게시물에서는 다양한 유형의 와셔에 대해 논의하고 프로젝트에 적합한 와셔를 선택할 수 있도록 도와드립니다.

웨이브 스프링 와셔의 유지 보수

웨이브 와셔를 유지 관리하려면 다음 단계를 수행해야 합니다:

- 균열, 변형 또는 부식과 같은 마모 또는 손상 징후가 있는지 와셔를 정기적으로 검사하십시오.

- 필요에 따라 부드러운 솔이나 천과 순한 세제를 사용하여 와셔를 청소하십시오. 와셔 표면을 손상시킬 수 있으므로 연마제나 강한 세척제를 사용하지 마십시오.

- 경유나 그리스와 같은 적절한 윤활유로 와셔에 윤활유를 바릅니다. 이렇게 하면 마찰과 마모를 줄이고 와셔를 부식으로부터 보호하는 데 도움이 됩니다.

- 손상되거나 마모된 와셔는 가능한 한 빨리 교체하십시오.

- 와셔가 올바르게 설치되었고 적절한 예압력이 적용되었는지 확인하십시오.

- 웨이브 스프링 와셔를 극한의 온도, 화학 물질 및 물이나 기타 액체에 노출되지 않도록 보호하여 수명을 연장하십시오.

또한 세탁기 유형에 따라 특정 요구 사항이 있을 수 있으므로 웨이브 세탁기의 유지보수 및 관리에 대한 제조업체의 권장 사항을 따르는 것이 중요합니다.

싱글턴 갭 웨이브 스프링 와셔란 무엇인가요?

싱글턴 갭 웨이브 와셔는 나선형으로 한 번만 회전하는 웨이브 와셔의 한 유형입니다. 이 유형의 와셔는 소량의 압축 또는 장력이 필요한 애플리케이션에 자주 사용됩니다.

싱글턴 갭 웨이브 워셔를 사용하면 어떤 이점이 있나요?

싱글턴 갭 웨이브 스프링 와셔를 사용하면 몇 가지 이점이 있습니다. 첫째, 결합 표면이 갈라지거나 손상될 가능성이 적습니다. 둘째, 소음과 진동을 줄일 수 있습니다. 셋째, 두 표면 사이의 밀착을 개선하는 데 도움이 될 수 있습니다. 마지막으로, 마모를 줄일 수 있습니다.

싱글턴 갭 웨이브 와셔가 가장 적합한 응용 분야 예시

특정 용도에 가장 적합한 웨이브 와셔를 선택할 때는 여러 가지 요소를 고려해야 합니다. 어떤 경우에는 싱글턴 갭 웨이브 스프링 와셔가 가장 적합한 옵션입니다. 다음은 몇 가지 예시입니다:

- 높은 수준의 편향이 필요한 경우: 높은 수준의 처짐이 필요한 경우 싱글턴 갭 웨이브 와셔가 최상의 성능을 제공할 수 있습니다. 이 유형의 와셔는 다른 유형의 웨이브 스프링 와셔보다 더 많은 처짐을 제공할 수 있습니다.

- 정밀한 포지셔닝이 필요한 경우: 정밀한 위치 지정이 필요한 분야에서는 싱글턴 갭 웨이브 와셔가 최선의 선택이 될 수 있습니다. 이 유형의 와셔는 부품이 올바른 위치에 있는지 확인하는 데 도움이 될 수 있습니다.

- 무게가 걱정되는 경우 싱글턴 갭 웨이브 스프링 와셔가 좋은 선택이 될 수 있습니다. 이 유형의 와셔는 일반적으로 다른 유형의 웨이브 와셔보다 가볍습니다.

웨이브 와셔는 WG형 WL형 WN형으로 나뉩니다.

WG 웨이브 스프링 와셔

WG형 웨이브 스프링 와셔는 베어링에 프리스트레스를 가하여 베어링 작동 소음을 줄이고 베어링의 주행 정확도와 안정성을 향상시키는 등 일반적으로 좁은 공간에 설치할 수 있는 개방형 탄성 와셔입니다. 또한 전자 제품에도 많이 사용되고 있습니다. 적용 재료로는 탄소강, 스테인리스강, 구리 합금 등이 있습니다.

WL 웨이브 스프링 와셔:

WL형 웨이브 스프링 와셔는 랩형 탄성 와셔로, 일반적으로 베어링에 프리스트레스를 가하여 베어링 작동 소음을 줄이고 베어링의 주행 정확도와 안정성을 향상시키는 등 좁은 공간에 설치할 수 있습니다.

WN 웨이브 스프링 와셔:

WN형 웨이브 스프링 와셔는 다층 웨이브 크레스트 중첩 탄성 와셔입니다. WL 타입에 비해 이 시리즈는 여러 층의 재질로 구성되어 있어 동일한 압축 스트로크에서 K 값 곡선이 WL 타입보다 평평하여 더 큰 탄성력에 적합합니다. 전체 작업 스트로크의 탄성 방출이 더 균일해야 하는 경우에 적합합니다.

사양:

| 부품 번호 | 에서 운영 보어 직경 |

리어 샤프트 지름 |

짐 | 작업 높이 | 자유 높이 | 파도 | 두께 | 방사형 벽 | 탄성률 | 열려 있는 방법 |

| mm | mm | (N) | mm | mm | mm | mm | N/MM | |||

| LR-0575 | 146.05 | 133.1 | 400.08 | 3.18 | 7.11 | 6 | 0.76 | 5.92 | 101.68 | 갭 |

| LR-0575-N | 146.05 | 135.13 | 400.08 | 3.18 | 8.64 | 6 | 0.76 | 4.78 | 73.33 | 갭 |

| LR-0587 | 149.23 | 136.14 | 408.97 | 3.18 | 7.62 | 6 | 0.76 | 5.92 | 92.05 | 갭 |

| LR-0587-N | 149.23 | 138.18 | 408.97 | 3.18 | 8.64 | 6 | 0.76 | 4.78 | 74.9 | 갭 |

| JBT-150 | 150 | – | 540-660 | 3 | 5.3 | 6 | 0.95 | 5.06 | – | 갭 |

| LB-0591 | 150 | 136.38 | 404.9 | 3.18 | 7.87 | 6 | 0.76 | 5.92 | 87 | 갭 |

| LR-0600 | 152.4 | 139.45 | 417.86 | 3.18 | 7.62 | 6 | 0.76 | 5.92 | 93.98 | 갭 |

| LR-0600-N | 152.4 | 141.48 | 417.86 | 3.18 | 8.64 | 6 | 0.76 | 4.78 | 76.48 | 갭 |

| LR-0612 | 155.58 | 142.49 | 426.75 | 3.18 | 7.87 | 6 | 0.76 | 5.92 | 90.83 | 갭 |

| LR-0612-N | 155.58 | 144.53 | 426.75 | 3.18 | 7.11 | 7 | 0.76 | 4.78 | 108.33 | 갭 |

| LR-0625 | 158.75 | 145.54 | 435.64 | 3.18 | 8.64 | 6 | 0.76 | 5.92 | 79.8 | 갭 |

| LR-0625-N | 158.75 | 147.83 | 435.64 | 3.18 | 7.11 | 7 | 0.76 | 4.78 | 110.6 | 갭 |

| JBT-160 | 160 | – | 560-680 | 3 | 6 | 6 | 1.04 | 7.88 | – | 갭 |

| LB-0630 | 160 | 146.38 | 440.5 | 3.18 | 9.4 | 6 | 0.76 | 5.92 | 71 | 갭 |

| LR-0637 | 161.93 | 148.84 | 444.53 | 3.18 | 8.89 | 6 | 0.76 | 5.92 | 77.7 | 갭 |

| LR-0637-N | 161.93 | 150.88 | 444.53 | 3.18 | 7.62 | 7 | 0.76 | 4.78 | 99.93 | 갭 |

| LB-0650 | 165 | 151.38 | 453.9 | 3.18 | 10.41 | 6 | 0.76 | 5.92 | 64 | 갭 |

| LR-0650 | 165.1 | 151.89 | 453.42 | 3.18 | 9.91 | 6 | 0.76 | 5.92 | 67.38 | 갭 |

| LR-0650-N | 165.1 | 154.18 | 453.42 | 3.18 | 7.62 | 7 | 0.76 | 4.78 | 102.03 | 갭 |

| JBT-170 | 170 | – | 570-710 | 3 | 4.5 | 6 | 1.04 | 9.48 | – | 갭 |

| LB-0669 | 170 | 156.38 | 467.2 | 3.18 | 11.18 | 6 | 0.76 | 5.92 | 58 | 갭 |

| LR-0675 | 171.45 | 158.24 | 462.31 | 3.18 | 10.67 | 6 | 0.76 | 5.92 | 61.78 | 갭 |

| LR-0675-N | 171.45 | 160.53 | 462.31 | 3.18 | 7.62 | 7 | 0.76 | 4.78 | 103.95 | 갭 |

| LB-0689 | 175 | 154.16 | 480.6 | 3.96 | 8.13 | 6 | 0.81 | 9.53 | 116 | 갭 |

| LR-0700 | 177.8 | 156.46 | 471.2 | 3.96 | 8.13 | 6 | 0.81 | 9.53 | 113.05 | 갭 |

| LR-0700-N | 177.8 | 164.59 | 471.2 | 3.96 | 8.13 | 7 | 0.76 | 5.92 | 113.05 | 갭 |

| JBT-180 | 180 | – | 640-800 | 3 | 5 | 6 | 1.04 | 9.48 | – | 갭 |

| LB-0709 | 180 | 159.16 | 493.9 | 3.96 | 8.64 | 6 | 0.81 | 9.53 | 105 | 갭 |

| LR-0725 | 184.15 | 163.58 | 480.09 | 3.96 | 8.89 | 6 | 0.81 | 9.53 | 97.48 | 갭 |

| LR-0725-N | 184.15 | 170.94 | 480.09 | 3.96 | 8.38 | 7 | 0.76 | 5.92 | 108.68 | 갭 |

| LB-0728 | 185 | 164.16 | 507.3 | 3.96 | 9.14 | 6 | 0.81 | 9.53 | 97 | 갭 |

| JBT-190 | 190 | – | 820-980 | 4 | 5.2 | 7 | 1.07 | 9.53 |

소개

엔지니어링 및 제조 분야에서는 정밀도와 신뢰성이 가장 중요합니다. 작은 부품이 제품의 전반적인 성공과 안전을 보장하는 데 결정적인 역할을 하는 경우가 많습니다. 평범하지만 필수적인 부품 중 하나가 바로 웨이브 스프링 와셔입니다. 이 글에서는 웨이브 스프링 와셔의 설계, 기능, 장점 및 다양한 산업 분야의 다양한 응용 분야를 살펴보면서 복잡한 웨이브 스프링 와셔에 대해 자세히 알아볼 것입니다.

웨이브 스프링 와셔: 간략한 개요

웨이브 와셔 또는 웨이브 스프링이라고도 하는 웨이브 와셔는 독특한 물결 모양 또는 주름진 모양을 나타내는 와셔의 한 유형입니다. 이 독특한 디자인은 와셔에 특별한 기계적 특성을 부여하여 다양한 응용 분야에서 매우 다양하고 효과적으로 사용할 수 있습니다. 일반적으로 탄소강, 스테인리스강 또는 베릴륨 구리와 같은 소재로 제작되는 웨이브 스프링 와셔는 축 방향 하중을 제어하고 조립 장력을 유지하는 것으로 잘 알려져 있습니다.

디자인 및 기능

웨이브 스프링 와셔의 주요 설계 특징은 물결 모양 또는 파도 모양입니다. 이 모양 덕분에 와셔는 축 방향 하중을 받을 때 반경 방향으로 압축 및 팽창할 수 있습니다. 압축되면 물결 모양이 평평해지고 하중이 해제되면 원래의 물결 모양으로 돌아갑니다. 이러한 동적 동작을 통해 웨이브 와셔는 몇 가지 주요 기능을 수행할 수 있습니다:

- 부하 분산: 웨이브 스프링 와셔는 하중을 고르게 분산시켜 연락하다 사이에 설치되는 구성 요소의 손상 위험을 줄입니다.

- 열 팽창에 대한 보정: 어셈블리의 열팽창과 수축을 보정하여 온도 변화에도 적절한 장력을 유지합니다.

- 진동 감쇠: 웨이브 와셔는 기계 및 장비의 진동을 흡수하고 소음을 줄일 수 있습니다.

- 사전 로드: 일반적으로 베어링 및 기타 중요 부품의 예압에 사용되어 최적의 성능을 보장하고 수명을 연장합니다. 서비스 삶.

엔지니어링 분야 애플리케이션

웨이브 스프링 와셔는 다양한 엔지니어링 분야에서 활용되고 있습니다.

- 자동차 산업: 자동차 애플리케이션에서 웨이브 와셔는 서스펜션 시스템, 클러치 어셈블리 및 엔진에 사용되어 진동을 흡수하고 프리로딩을 제공합니다.

- 항공우주: 항공우주 공학에서 이 와셔는 랜딩 기어와 같은 핵심 부품에 사용되어 극한의 조건에서도 정밀도와 신뢰성을 보장합니다.

- 전자제품: 웨이브 스프링 와셔는 컴팩트한 크기와 다양한 기능으로 커넥터와 PCB 어셈블리의 접촉 압력을 유지하는 데 사용되는 전자 산업에 이상적입니다.

- 의료 기기: 정밀도가 가장 중요한 의료 기기에서 웨이브 와셔는 수술 기구, 정형외과 임플란트 및 기타 중요한 장비에 사용됩니다.

- 산업 기계: 웨이브 와셔는 산업 기계에서 흔히 볼 수 있으며, 무거운 하중과 잦은 움직임에 노출되는 어셈블리의 무결성을 유지하는 데 중요한 역할을 합니다.

웨이브 스프링 와셔의 장점

웨이브 와셔의 채택은 몇 가지 장점에 의해 주도됩니다:

- 공간 효율성: 컴팩트한 디자인으로 기존 와셔가 들어갈 수 없는 좁은 공간에서도 사용할 수 있습니다.

- 높은 부하 용량: 웨이브 스프링 와셔는 작은 크기에도 불구하고 상당한 축 방향 하중을 견딜 수 있어 까다로운 응용 분야에 적합합니다.

- 피로 저항: 내피로성이 뛰어나 지속적인 사이클링에도 긴 사용 수명을 보장합니다.

- 비용 효율성: 웨이브 스프링 와셔는 종종 더 비싸고 복잡한 부품을 대체하여 전체 조립 비용을 절감할 수 있습니다.

웨이브 워셔 기술의 혁신

웨이브 워셔 기술의 진화는 성능과 적용 가능성을 더욱 향상시키는 혁신을 계속 가져오고 있습니다. 주목할 만한 발전은 다음과 같습니다:

- 머티리얼 선택: 지속적인 연구를 통해 초합금 및 복합 재료와 같은 첨단 소재로 제작된 웨이브 스프링 와셔가 개발되어 내식성, 내열성 및 기계적 특성이 향상되었습니다.

- 맞춤 디자인: 이제 제조업체는 특정 애플리케이션에 맞게 맞춤 설계된 웨이브 와셔를 제공하여 정밀한 착용감과 최적의 성능을 보장합니다.

- 코팅 및 표면 처리: 웨이브 스프링 와셔에는 아연 도금, 패시베이션, PTFE(폴리테트라플루오로에틸렌) 코팅 등 다양한 코팅과 표면 처리가 적용되어 내구성과 마모 및 부식에 대한 내성을 강화합니다.

- 스마트 시스템과 통합: 인더스트리 4.0 시대에 접어들면서 웨이브워셔는 원격으로 성능을 모니터링하고 조정할 수 있는 스마트 시스템에 통합되어 예측적 유지보수 전략에 기여하고 있습니다.

- 지속 가능성: 제조업체들은 친환경 소재와 생산 공정을 통해 재활용성을 높이고 환경에 미치는 영향을 줄인 웨이브 스프링 와셔를 개발하는 등 지속 가능성에 점점 더 집중하고 있습니다.

도전 과제와 향후 전망

웨이브 스프링 와셔는 성능과 다용도성 측면에서 많은 발전을 이루었지만, 여전히 개선해야 할 과제와 기회가 남아 있습니다.

- 소형화: 디바이스가 점점 더 작아지고 복잡해짐에 따라 하중 지지 기능을 유지할 수 있는 더 작은 웨이브 와셔에 대한 필요성이 커지고 있습니다.

- 재료 발전: 첨단 소재에 대한 지속적인 연구를 통해 무게 대비 강도가 훨씬 더 높고 극한 조건에 대한 저항력이 뛰어난 웨이브 스프링 와셔를 개발할 수 있습니다.

- 디지털 통합: 웨이브 스프링 와셔를 디지털 시스템에 통합하여 실시간 모니터링 및 조정이 가능해지면 기계 시스템을 더욱 정밀하게 제어할 수 있습니다.

- 글로벌 표준: 웨이브워셔 설계 및 성능에 대한 글로벌 표준 및 가이드라인을 수립하면 다음과 같은 분야에서 채택을 촉진하고 일관성을 보장할 수 있습니다. 품질.

결론적으로, 웨이브 와셔는 평범해 보일 수 있지만 독특한 디자인과 다양한 기능 덕분에 엔지니어링 및 제조 분야에서 없어서는 안 될 필수 요소입니다. 자동차, 항공우주부터 전자제품, 의료기기에 이르기까지 다양한 산업 분야에서 이 작은 부품은 정밀도, 신뢰성, 안전성을 보장하는 데 중요한 역할을 합니다. 기술이 발전하고 더 작고 효율적인 부품에 대한 수요가 계속 증가함에 따라 엔지니어링 분야에서 웨이브 스프링 와셔의 중요성은 변함없이 유지될 것입니다.